por Susana Paz

Ciudad Universitaria, CDMX. 7 de mayo de 2020.- Aarón Cruz Ramírez se dedica unos días a diseñar dispositivos médicos y otros a crear los protocolos para su uso y control de calidad. Algunas veces se dirige a casa de sus compañeros del laboratorio por las piezas diseñadas, o va por ellas a los diversos institutos que colaboran en su fabricación o a los hospitales a llevar esas mismas piezas para que las prueben y verifiquen su calidad y eficiencia.

Desde que inició la emergencia sanitaria por Covid-19, él y los integrantes del Laboratorio Nacional de Soluciones Biomiméticas para Diagnóstico y Terapia (Lansbiodyt) de la Facultad de Ciencias, trabajan todos los días largas jornadas para dar respuestas a los requerimientos de los hospitales con los que tienen colaboración.

Aarón Cruz es físico por la Facultad de Ciencias, cursa el cuarto semestre de la maestría en ingeniería eléctrica y es experto técnico en diseño y fabricación de micro y nano estructuras en el Lansbiodyt. Tiene una jovialidad y un ánimo contagioso, igual que su risa.

En entrevista, habla sobre estos dispositivos que desarrollan en el laboratorio y del esfuerzo que hace junto con sus compañeros —entre estudiantes e investigadores— para trabajar en las condiciones a las que los ha orillado esta emergencia mundial. Un pequeño pizarrón y paredes blancas de su cubículo en el laboratorio se asoman en la pantalla por la que se realiza el contacto.

“Nosotros seguimos aquí, seguimos trabajando y esperamos que todo lo que hacemos sea de utilidad; que los instrumentos que los médicos nos están pidiendo sean de ayuda para el enorme trabajo que tienen que hacer. Seguimos trabajando en la medida de lo posible y pese a las condiciones que debemos cumplir porque cambiamos nuestra forma de trabajar para tener el menor riesgo de contagio. Aún así aquí estamos, queriendo aportar”.

Válvulas para respiradores

A partir de lo que los médicos les dijeron que necesitaban —del Hospital General de México, el Instituto Nacional de Enfermedades Respiratorias Ismael Cosío Villegas (INER) y el Instituto Nacional de Ciencias Médicas y Nutrición Salvador Zubirán (INCMNSZ)— el equipo identificó los principales dispositivos en los que tenían que trabajar.

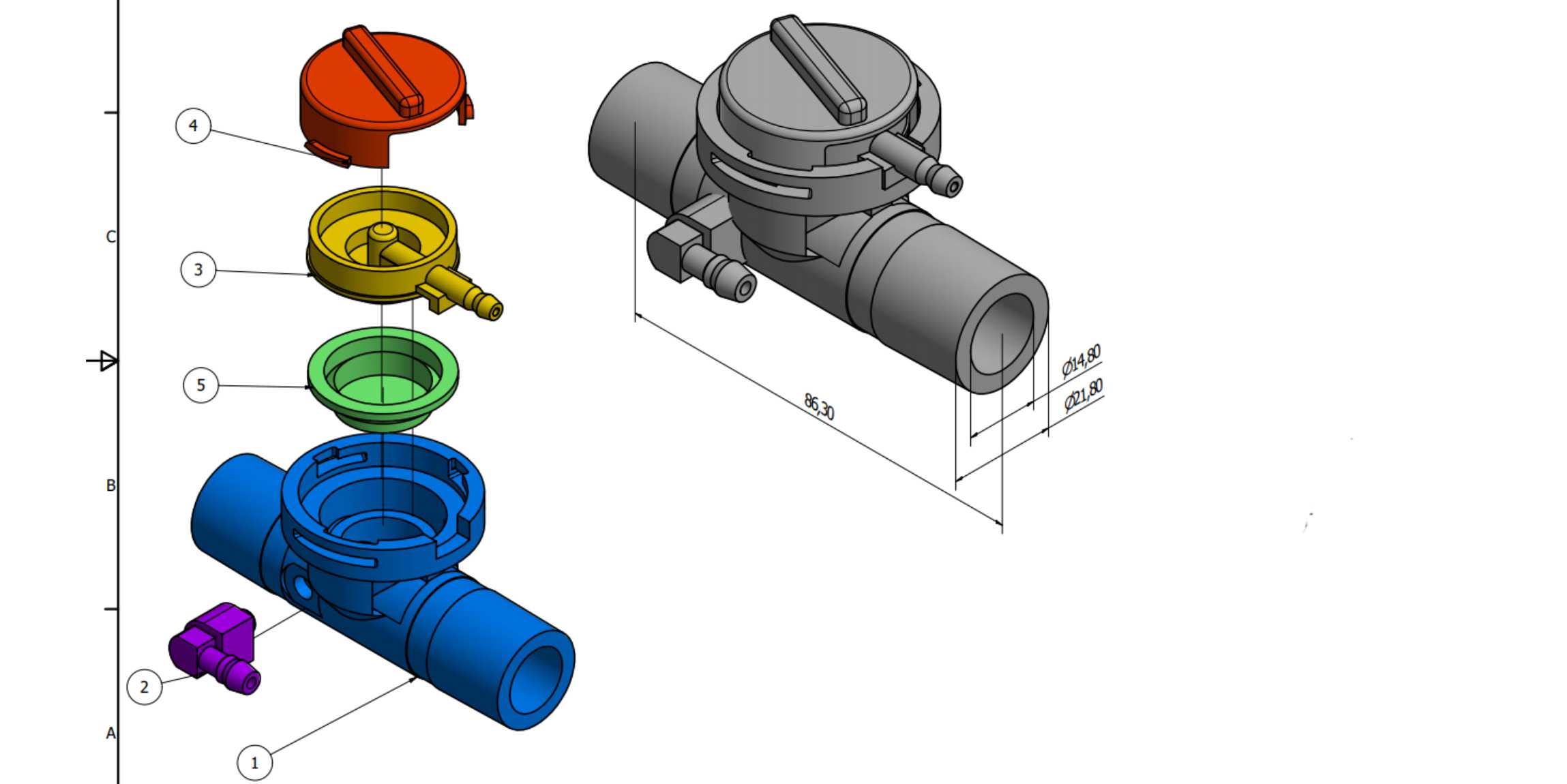

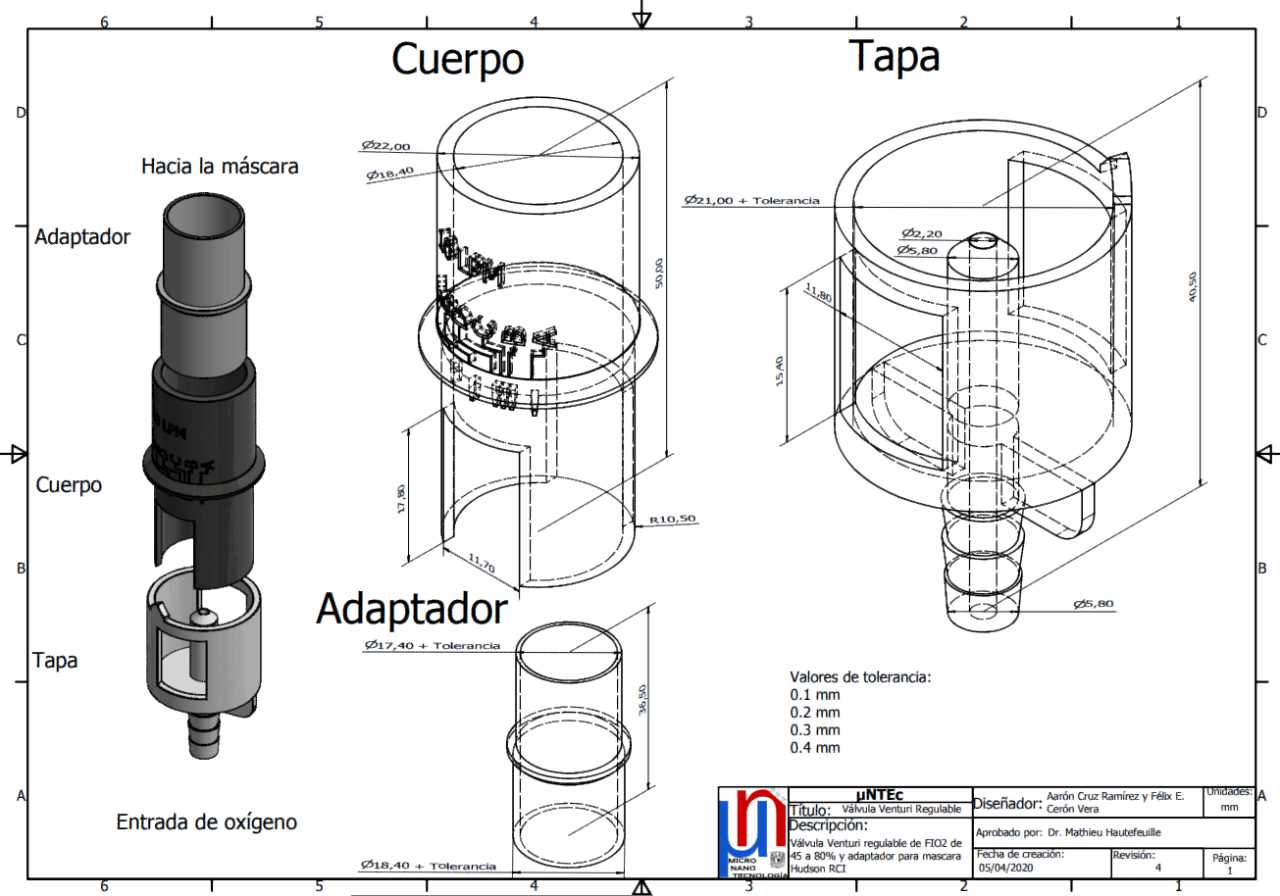

Principalmente les pidieron algunas piezas para equipos mecánicos, en específico para ventiladores. Algunas de esas piezas son válvulas, las cuales tienen ciertas geometrías por lo que, para fabricarlas con impresoras 3D, necesitan un diseño. Por sus actividades en el laboratorio y su experiencia en diseño tridimensional y en la parte de fabricación, Aarón Cruz vio que podría contribuir en esa área.

“En particular es la válvula Venturi. Carla Escorza, doctora del Hospital General llegó y nos dijo, necesitamos una válvula de estas, que es para dar terapia con oxígeno; básicamente son dispositivos que regulan la concentración de oxígeno que el paciente respira. Por la enfermedad hay pacientes que necesitan una concentración de oxígeno más alta para que puedan compensar la deficiencia que tienen”.

Analizaron así varias opciones, entre ellas diseños que ya están publicados en internet y otras que se comercializan. Los evaluaron y la directora de la Facultad de Ciencias, Catalina Stern, los contactó con gente que tenía equipos de impresión 3D. Entonces empezaron a hacer pruebas, evaluaron los diseños que estaban en internet y además diseñaron y fabricaron algunos otros.

Equipo Lansbiodyt, Facultad de Ciencias

Fis. Aarón Cruz Ramírez, Fis. Félix Emilio Cerón Vera, Fis. Daniela Margarito Segundo, M.I. Carlos Echeverría Arjonilla, Dr. Ricardo Méndez Fragoso, Dr Fabián Vázquez de la Rosa, Dr. Mathieu Hautefeuille

“Al momento que nos reunimos con Carla, nos dijo que podríamos desarrollar una sola válvula con la que se pudieran tener tres valores distintos de concentraciones de oxígeno a la salida, para cubrir una mayor variedad de concentraciones porque los modelos publicados en internet y algunos que fueron noticia en países como Italia, solo son de valores fijos en su concentración”.

Empezaron a trabajar con esa válvula y después de varios procesos obtuvieron una válvula versión 4 —que fabricaron en diferentes lugares, entre ellos el Instituto de Biotecnología de Cuernavaca—, con un rango de concentración bastante amplio, que va desde 43 por ciento a 85 por ciento de concentración de oxígeno.

De esa forma rediseñaron la válvula, tomando como base las necesidades de los médicos y esos ejemplos para desarrollar el propio. Una vez que se tuvo el diseño, se distribuyó con varios colaboradores para que fabricaran la pieza.

“Cuando se tuvieron las primeras muestras, fui al Departamento de Ingeniería Biomédica del INER porque ahí tiene equipos que nos permiten medir la concentración de oxígeno; allá realicé la caracterización de estas piezas y pudimos analizar cuáles son los valores de concentración, qué diferencias había dependiendo de la máquina que se utilizaba para fabricarla, porque eso es algo muy importante, que el diseño se pueda fabricar en cualquier máquina de impresión 3D”.

Además de la válvula, en el Centro de Ciencias Genómicas de Cuernavaca desarrollaron un protocolo de bioseguridad, es decir, una guía sobre qué cuidados se deben tener para fabricar la pieza y evitar su contaminación, para lograr un mayor cuidado y la mejor práctica de fabricación.

En ese centro también definieron qué procesos eran los adecuados para esterilizar las piezas, y después Aarón Cruz se encargó de investigar si esos procesos estaban disponibles en los hospitales.

El diseño de la válvula Venturi se puede utilizar en cualquier máquina 3D. La Facultad de Ciencias cuenta con máquinas disponibles, pero colaboraron otras instancias. La idea fue que con un solo diseño se puedan fabricar en cualquier parte, además se proporcionan las instrucciones o el protocolo de cómo fabricarla y qué cuidados tener.

La fabricación se hace actualmente a nivel infraestructura de la UNAM. Las piezas pasan por un proceso de control de calidad, con el que se determina si son útiles o no. Después de la selección las someten a un proceso de sanitización y son empacadas en bolsas herméticas para llevarlas a los hospitales.

“Les damos un pequeño instructivo donde les decimos cómo hay que esterilizarlas para que ese proceso se haga también en el hospital, y una vez esterilizada ya se puede proporcionar al paciente”.

Los materiales que utilizan son ácido poliláctico (PLA) y acrilonitrilo butadieno estireno (ABS), que son muy comunes en la impresión 3D. Sobre esto, también han hecho pruebas para verificar que sean seguros, si son o no permeables, si van a contener y si no permiten que haya fugas para saber la calidad de la pieza; tanto la literatura como las pruebas que han hecho han demostrado que ese material es adecuado para el uso que se le va a dar.

A la fecha, el equipo ha entregado al INER y al Hospital General válvulas que las instituciones ya están implementando en fase de pruebas. En el Hospital General, aunque todavía no les han dado la información completa del desempeño, les han dicho como datos preliminares que han funcionado bien y que han observado una mayor concentración de oxígeno en sangre del paciente, lo cual monitorean con un oxímetro y así registran que la válvula esté proporcionando valores que ellos necesitan.

Máscaras de protección para personal de salud

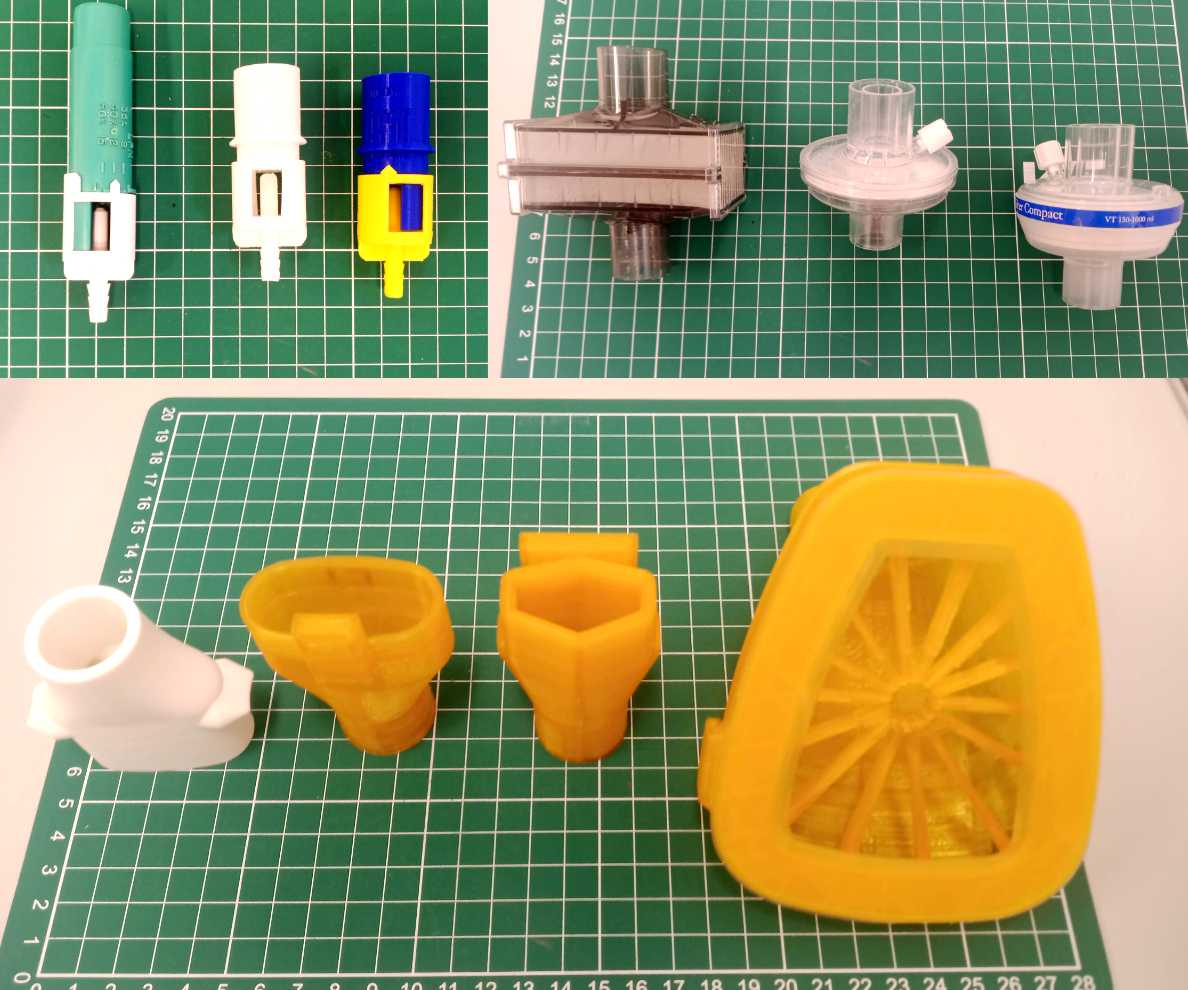

Otro dispositivo en el que trabajan es la adaptación de una máscara de snorkel, en la que han diseñado diferentes adaptadores para filtros acorde al modelo de la máscara, la cual será destinada a la protección del personal de salud que tenga contacto directo con enfermos de Covid-19.

Están analizando diferentes tipos de marcas de máscaras, pues de ello dependerá la pieza que servirá de adaptador para los filtros, y también analizan diferentes filtros.

El adaptador para el filtro que diseñaron acorde al modelo de la máscara, se coloca y hacen mediciones para saber la eficiencia del filtrado y el número de partículas que hay en el exterior y en el interior de la máscara una vez puesta.

Siguen los protocolos publicados por la Universidad de Stanford, que sirven para evaluar las máscaras y filtros. Analizan el grado de protección que dan los diferentes modelos y marcas, y están a punto de definir cuál es la combinación correcta: qué tipo de máscara, con qué filtro y su adaptador específico.

Planean tener las primeras 40 máscaras que entregarán al INER esta semana. Su producción depende de la cantidad de recursos con los que cuenta el laboratorio actualmente. El costo de cada máscara de protección oscila entre los 900 a mil pesos, con la ventaja de que los materiales —a excepción del filtro—, son reutilizables ya que son compatibles a métodos de esterilización que se usan en los hospitales.

El Laboratorio Nacional de Soluciones Biomiméticas para Diagnóstico y Terapia (Lansbiodyt) fue creado entre la Facultad de Ciencias de la UNAM, el Instituto Nacional de Enfermedades Respiratorias Ismael Cosío Villegas (INER) y el Instituto Nacional de Ciencias Médicas y Nutrición Salvador Zubirán (INCMNSZ), con el fin de desarrollar nuevos materiales y dispositivos de inspiración biológica para resolver problemas médicos y traducir las tecnologías transformativas en productos con impacto social. Pertenece al sistema de laboratorios nacionales del Conacyt.

Piezas para ventiladores mecánicos

Además de válvulas y máscaras de protección, los médicos les han expuesto que tienen ventiladores mecánicos en los hospitales que necesitan piezas que por el uso se desgastan y rompen fácilmente por lo que necesitan reemplazarlas. Sin embargo, los procesos de compra y la demanda actual dificultan la adquisición y disponibilidad.

“Por ello lo que han hecho es proporcionarnos una pieza original y nosotros obtenemos el diseño a partir de esa pieza, hacemos el diseño tridimensional y se empiezan a fabricar con las máquinas que se tienen disponibles tanto en Facultad de Ciencias, Diseño Industrial y Arquitectura, quienes nos apoyan en la fabricación de estas piezas”.

Se trata principalmente de válvulas para respiradores o ventiladores mecánicos. Les han pedido al menos otros tres modelos de piezas que han sido necesarias. El proceso es el mismo, se crea el diseño, se fabrica, se mandan a hacer pruebas para ver su utilidad; se realizan ajustes y cambios en la pieza para tener mejores resultados y un rendimiento igual a las piezas originales que se quieren reemplazar.

Científicos trabajando

Aarón Cruz trabaja una jornada de 9 a 10 horas todos los días, incluso en fines de semana. “El descanso es a veces complicado. Pero lo hacemos porque es necesario, y yo lo hago con gusto, seguramente mis compañeros lo están haciendo de la misma forma; sientes esa necesidad de apoyar, de ayudar con lo que sabes hacer”.

Dice que este momento es complicado por la cuestión de movilidad y porque tiene que trasladarse a diferentes instancias todos los días para llevar y traer las piezas.

“Tengo que andar yendo y viniendo, a mí me toca ir al laboratorio a trabajar porque en mi casa no puedo hacerlo. Mi función es organizar esta parte del trabajo, ir y venir casi como mensajero y al final aquí captamos todo en Ciencias. Algunos compañeros hemos tratado de que trabajen desde su casa, afortunadamente tienen las condiciones para poder hacerlo; con las sedes foráneas tenemos interacción por videollamada y nos mandan las piezas por mensajería”.

Afirma que la colaboración con otras instituciones ha sido muy buena, con mucha disposición tanto de académicos como de técnicos y alumnos.

“No he recibido un no por respuesta, todos dicen sí podemos, te apoyamos. Siempre está la disponibilidad de toda la gente, en sedes locales y foráneas. Por parte de los hospitales, cuando vamos a entregar piezas para que hagan pruebas, para saber cuáles son las necesidades que tienen, la disponibilidad de la gente es muy buena. Ahora ellos están saturados de trabajo y saber que hay gente que está intentando ayudar con insumos de manera profesional y confiable, a ellos les permite saber que no están solos para poder enfocarse en las actividades que tienen”.

El estudiante explica que han tenido un gran apoyo por parte de la dirección de la Facultad de Ciencias, tanto para brindarles los insumos como el equipo necesario.

“Ellos vieron las necesidades, nosotros les comunicamos qué podíamos trabajar y qué material necesitábamos, y ellos hicieron los movimientos necesarios para que pudiéramos contar con ello; afortunadamente tenemos ese apoyo y respaldo institucional”.

Para Aarón Cruz, la información que están elaborando —tanto los diseños, instructivos y protocolos— va a estar al alcance de todos, lo único que piden es que sigan los lineamientos que proponen porque son los mínimos necesarios para obtener piezas de calidad. Pero además, hace un llamado a la solidaridad de las empresas del ramo que podrían ayudar en la fabricación de los dispositivos.

“Ahora es complicado conseguir ciertos insumos y materiales, si alguna empresa que hace filtros para cuartos limpios o habitaciones de aire especializados, se suma a ayudarnos, sería enorme. Nosotros ya tenemos los diseños de las piezas plásticas que necesitamos, hay empresas de la industria del plástico que fácilmente podría decirnos cuál sería la manera de producir a mayor volumen que por el proceso de fabricación que nosotros tenemos estamos limitados a hacer, sería muy bueno que se sumaran ante esta emergencia, todos nos veríamos beneficiados si se unen y solidarizan a este esfuerzo”.

Gracias a nuestros colaboradores

Facultad de Arquitectura y Posgrado de Diseño Industrial, UNAM

Dr. Ronan Bolaños Linares, Dr. Juan Carlos Ortiz, Víctor Valencia Soza, Dr. Mauricio Reyes

Centro de Ciencias Genómicas, UNAM

Dr. Rafael Peña Miller

Laboratorio Nacional de Microscopía Avanzada, Instituto de Biotecnología UNAM

Dr. Christopher Wood, Oliver Omar Valdez Escalona, Verónica Rojo

MADiT ICAT, UNAM

Dr. Leopoldo Ruiz Huerta